ГИДРОЦЕМЕНТ

|

|

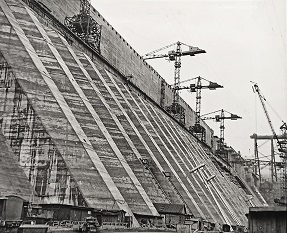

В 1960 г. запущена в действие вращающаяся печь № 6. Укладывать

бетон в водосливную часть плотины начали 10 августа 1961 г. Всего

для сооружения объекта потребовалось 5,7 млн кубометров бетона.

С 1964 г. началась подготовка технологий для гидростроительства.

За счет уникального состава сырья выпускаемый заводом цемент

и изготовленный на его основе бетон отличался умеренной

экзотермией, а также высокой морозо- и коррозионной стойкостью,

водонепроницаемостью. Именно это помогло предприятию стать

единственным в Сибири поставщиком цемента, подходящего для

возведения гидротехнических сооружений.

Особые условия, в которых должна была производиться бетонная

кладка, требовали специального гидротехнического

среднетермического цемента. Технологию производства такого

стройматериала осваивали сразу несколько предприятий.

Но в качестве единственного поставщика был выбран Красноярский

завод, он изготавливал продукцию на линии № 8 по специальным

техническим условиям.

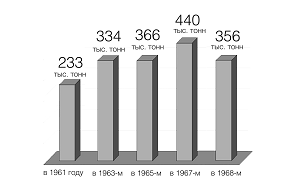

Продукцию, выпускаемую по специальным техническим условиям,

завод поставлял с 1964 по 1971 г. В этот период 88% бетона было

приготовлено на низкотермичных цементах, что позволяло снижать

температуру смеси в ядре блока до 15 градусов. Общий объем

уложенного в гидроузел бетона — 5572,1 тыс. кубометров.

Интересно, что в истории строительства объекта были попытки

изменить технологию ведения работ. Например, члены одной

из советских делегаций увидели в США, как цемент подают

на стройку прямо с завода по специальным трубам. Подобную схему

предложили и для Красноярской ГЭС. Больших усилий начальнику

стройки Андрею Ефимовичу Бочкину стоило отговорить руководство

от реализации малоэффективного проекта.

Ввод Красноярской ГЭС позволил вдохнуть новую жизнь

в промышленность Сибири: открылись производства черной

и цветной металлургии, химической, деревообрабатывающей

промышленности. Выросли города, появились новые поселки.

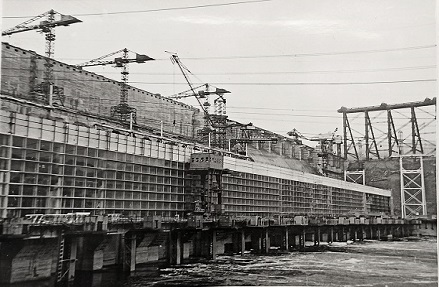

Плотина Саяно-Шушенской ГЭС проектировалась с учетом опыта

обеспечения трещиностойкости бетона, полученного при возведении

Красноярской ГЭС. Бетонную кладку решено было непрерывно охлаждать

речной водой, поступающей из глубоких слоев водохранилища.

Применение более совершенной технологии, использование

среднетермичных цементов Красноярского завода и оптимальных марок

бетона, строгое соблюдение требований технических параметров,

устанавливающих последовательность и сроки бетонирования блоков, —

все это позволило существенно повысить трещиностойкость объекта.

Приблизительный средневзвешенный расход цемента, уложенного

в плотину Саяно-Шушенской ГЭС, составил 268 кг/м³, это значение

превысило проектные расчеты. Для отгрузки цемента на объект,

потреблявший огромное количество стройматериала, не всегда хватало

железнодорожных вагонов.

Меня вызвали в крайком партии и отправили выяснить ситуацию на месте, - вспоминал Юрий Станкевич. - С представителями ГЭС встретился прямо на плотине. Сначала те подняли шум, но я спросил: «Вы в магазине хлеб бесплатно берёте авансом?» Они: «Нет». «А что же тогда за цемент не платите?». Я им все данные предоставил по долгам. Сразу было составлено обращение в совет министров. И перед самым Новым годом нам оплатили все счета. Почему не сделали этого раньше? Говорили, нет денег, больше ничего не объясняли. А в целом у нас сложились хорошие отношения. ГЭС помогала металлом и прочими материалами. И даже отправила на завод бригады, которые смонтировали мельницу № 8

Саяно-Шушенская ГЭС — верхняя ступень Енисейского каскада

гидроэлектростанций, куда также входят Красноярская и Майнская

ГЭС. Установленная мощность объекта — 6400 МВт, среднегодовая

выработка электроэнергии — 24 млрд кВт*ч.

Электроэнергию ГЭС подает по четырем воздушным линиям

в Абакано-Минусинский регион и в энергосистемы Сибири. Основные

потребители — «Красноярскэнерго», «Кузбассэнерго», Саянский

и Хакасский алюминиевые заводы.